HOT Stamping

-

- 관련링크 : https://youtu.be/73KCuNqZYHk0회 연결

본문

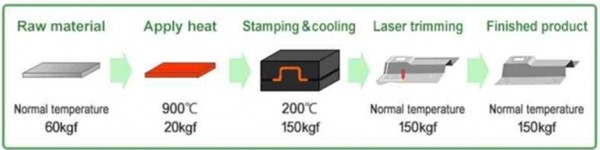

핫스탬핑은 철판을 고온(900~950℃)으로 가열한 상태에서 프레스 성형을 하고, 금형 내에서 급속 냉각하여 강도와 경량화를 동시에 구현하는 첨단 제조 기술입니다.

이 공법은 자동차 및 전기차 산업에서 경량화와 안정성 확보를 위해 필수적인 기술로 주목받고 있습니다.

핫스탬핑 금형과 일반 금형의 차이점

1.가공 온도

•일반 금형은 냉간(Cold Stamping) 방식으로 상온에서 가공이 이루어집니다.

•핫스탬핑 금형은 고온의 강판을 다루기 때문에 금형이 고열과 냉각을 반복적으로 견뎌야 하며, 이를 위해 고경도 및 내마모성 소재가 필요합니다.

2.강도와 경량화

•일반 금형으로 제조된 강판은 강도가 상대적으로 낮아 추가적인 보강 설계가 필요합니다.

•핫스탬핑 금형을 사용하면 강판의 강도가 2~3배 증가하며, 경량화가 가능합니다.

3.생산성

•일반 금형은 짧은 사이클 타임으로 대량생산에 적합합니다.

•핫스탬핑 금형은 냉각 과정을 포함해야 하므로 사이클 타임이 길어져 생산성이 다소 낮습니다.

4.금형 요구사항

•일반 금형은 비교적 단순한 구조와 설계가 가능합니다.

•핫스탬핑 금형은 고열, 내마모성, 고연화 저항성을 갖춘 복잡한 설계가 필요하며, 제작 비용이 더 높습니다.

핫스탬핑 금형의 주요 장단점

주요 장점

1.강도 향상

1.망간보론강재 등은 핫스탬핑 공정을 거쳐 최대 1,700MPa의 강도를 확보할 수 있습니다.

2.경량화 실현

1.차체 부품의 무게를 기존 대비 약 15~25% 줄일 수 있어 연비 향상에 기여합니다.

3.안정성 강화

1.자동차 및 전기차의 충돌 안정성을 크게 향상시킵니다.

4.다양한 적용성

1.복잡한 형상 구현이 가능하며, 기존 냉간 공법으로는 어려웠던 설계를 실현할 수 있습니다.

주요 단점

1.생산성 저하

1.고온에서의 작업과 냉각 과정으로 인해 사이클 타임이 길어집니다.

2.제작 비용 증가

1.고성능 금형 제작과 고열 저항성을 위한 재료 사용으로 인해 초기 투자 비용이 높습니다.

3.복잡한 설계 요구

1.열전도율과 내마모성을 고려한 정밀 설계가 필요합니다.

핫스탬핑 금형의 응용 사례

1. 자동차 산업

•차체 구조 부품: A필러, B필러, 도어 빔, 범퍼 빔 등 고강도 부품에 적용.

•전기차: 배터리 팩 하우징, 충돌 안정성 강화를 위한 부품.

2. 항공우주

•고강도 경량화가 필요한 항공기 내부 부품 제조.

3. 방위산업

•고강도 방탄판 및 구조물 제작.

4. 전자 및 가전제품

경량화와 강도가 필요한 가전제품의 프레임 및 부품.

금형 공정

금형 공정